Тенденция в области переработки всё более тяжелых видов сырья на НПЗ приводит к повсеместному увеличению объема процессов гидроочистки и гидрокрекинга, что в свою очередь приводит к росту потребности производств в таком сырье, как водород.

Преобладающий способ производства водорода – паровая конверсия, или риформинг. Для очистки водорода до 99% чистоты установку парового риформинга обычно объединяют с процессом короткоцикловой абсорбции при переменном давлении (Pressure-swing adsorption – PSA).

По мере роста объема производства водорода знание возможностей и потребностей современной водородной установки становится всё более важным. Оно помогает получить максимум пользы от действующих или проектируемых установок и максимально эффективно использовать получаемый водород на нефтеперерабатывающем предприятии.

Применение водорода

Ужесточение экологических норм и дефицит сырья в течение нескольких последних десятилетий являются главной причиной непрерывного роста потребления водорода на НПЗ. Это факторы вынуждают нефтеперерабатывающую промышленность переходить от дистилляции нефти к ее глубокой переработке. Современная промышленность сталкивается с избытком тяжелой, высокосернистой нефти, и для получения более легких, чистых и пользующихся спросом продуктов необходимо обогащать их водородом или снижать углеродное число.

Сначала водород применялся для гидроочистки бензиновых фракций (ГБФ) в целях подготовки сырья доя процесса каталитического риформинга (который, в свою очередь, производил водород в качестве побочного продукта). По мере ужесточения экологических норм технология становилась более зрелой и гидроочистке стали подвергать всё более тяжелые виды сырья. В их число входили тяжелые дистилляты и даже вакуумные остатки.

Гидроочистка применяется также для насыщения олефинов и получения более стабильных продуктов. Например, гидроочистки требует жидкие продукты установок коксования, чтобы предотвратить образование полимеров.

Одновременно с ростом спроса на более чистые дистилляты упал спрос на тяжелое топливо. Это привело к более широкому применению гидрокрекинга, что вызвало дальнейший рост потребности в водороде.

Паровой риформинг

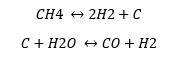

При паровом риформинге водород образуется при взаимодействии с паром легких углеводородов, таких как метан:

В типичном случае реакция протекает при температуре около 870 0С на никелевом катализаторе, набитом в реакционные трубы печи риформинга. Вследствие высокой температуры углеводороды участвуют также в ряде сложных реакций крекинга с последующей реакцией углерода с водяным паром. Эти реакции модно обобщить в следующем виде:

Одновременно с превращением углеводородов в водород и СО происходит отложение углерода на катализаторе. Если перерабатывается природный газ или аналогичное сырье, реакция риформинга является преобладающей и отлагающийся углерод успевает прореагировать с паром. Если же перерабатывается более тяжелое сырьё, углерод не успевает прореагировать и нарастает на катализаторе. Углерод может образовываться в тех случаях, когда теплота подводится с большей скоростью, чем это необходимо для реакции риформинга, что ведет к образованию зон перегрева.

Если предполагается перерабатывать тяжёлое сырьё, для предотвращения нарастания углерода в катализатор добавляют щелочные вещества, обычно поташ. Они проматируют реакцию углерода с паром и способствуют поддержанию чистоты поверхности катализатора. Кроме того, для избежание образования зон перегрева, в которых происходит ускоренное коксообразование, в конструкциях печей риформинга предусматривают равномерный подвод теплоты.

Частичное окисление

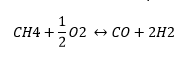

Водород можно получить путем частичного окисления углеводородов:

В этом процессе также участвует реакция конверсии окиси углерода, и в результате образуется, кроме водорода, смесь СО и СО2. При частичном окислении свойства материала реакционных труб не накладывают ограничений на температуру, поэтому ее можно повысить, в результате чего уменьшается проскакивание метана.

Паровой риформинг с адсорбционной очисткой водорода

Водород парового риформинга обычно очищают короткоцикловой адсорбцией при переменном давлении (PSA). PSA – циклический процесс улавливания примесей в слое твердого адсорбента. Водород, проходящий через адсорбент, поглощает лишь в очень незначительной мере. Адсорбент восстанавливается путем сброса давления и продувки.

При сбросе давления образуется отходящий газ (хвостовой газ), состоящий из примесей (CO2, CO, CH4, N2) и некоторого количества водорода. Этот газ используется в качестве топлива для печей риформинга. Рабочие условия устанавливаются таким образом, чтобы хвостовой газ составлял не более 85% топлива, потребляемого установкой риформинга. Это условие важно для правильной работы горелки, так как хвостовой газ горит хуже, чем обычный топливный. Высокое содержание СО2, может затруднить получение устойчивого пламени.

При повышении рабочей температуры равновесие реакции риформинга сдвигается, в результате чего увеличивается содержание водорода и уменьшается содержание метана в газе на выходе реактора риформинга, а значит и в хвостовом газе. Рабочие условия можно и далее оптимизировать с учетом относительной стоимости сырья, топлива и пара, экспортируемого за границы установки.

На рисунке ниже показана технологическая схема типичной водородной установки с адсорбционной очисткой. Сырье очищается и подвергается риформингу, после чего осуществляется конверсия окиси углерода. Конверсия происходит в одну ступень, так как на этом этапе не предъявляются жесткие требования к остаточному содержанию CO. Оставшийся в сыром водороде CO улавливает и используют как топливо для печи риформинга. После охлаждения газ очищают в установке PSA.